JULIE RACING DESIGN

Garnay

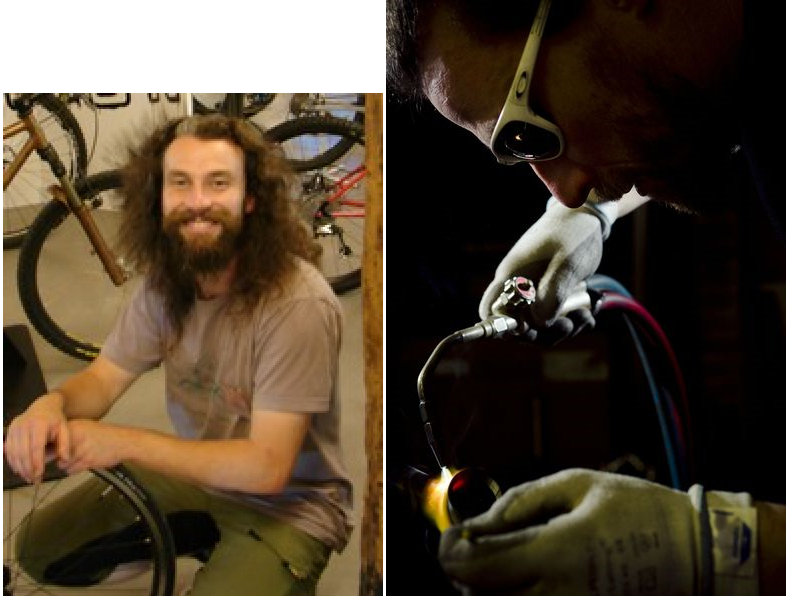

Christophe Vacheron alias Julie Racing Design était un artisan, concepteur, cadreur, assembleur, qui fabriquait des vélos route, randonneuse, pignon fixe, et VTT, en acier, sur-mesure, et qui les vendait à son à atelier à Garnay, commune du département d’Eure-et-Loir.

« Etait », car l’activité a pris fin en 2018, et c’est bien dommage car ces vélos étaient splendides, plein d’inventivité, avec des peintures et un design rafraichissant, à l’esthétique bien plus aboutie que la quasi-totalité des vélos du marché.

Ancien pratiquant de cyclo-cross et de VTT, Christophe Vacheron (l’homme de Julie Racing Design) avait appris à souder à l’âge de 15 ans avec le ferronnier de son village et avait commencé par faire des réparations et modifications de cadres et de peintures avant de venir à la fabrication.

Julie Racing Design, c’était une histoire à deux. Julie assistait Christophe à l’atelier sur la partie limage/ponçage et pour la partie administrative et design.

Le monde du vélo n’échappe pas aux règles qui régissent l’organisation du monde. Il y a les copieurs de recettes appliquées qui existent depuis plus d’un siècle (deux roues, chaîne, freins, etc), et les chercheurs en recherche fondamentale, qui fouillent, expérimentent, tentent, et trouvent.

Les vélos Julie Racing Design étaient de ceux-là, rares, beaux, créatifs, anticonformistes, innovants.

Christophe Vacheron travaillait avec des tubes en acier soudo-brasés et assemblés sur-mesure. La peinture de chaque cadre était unique. Il fabriquait tous types de vélos, tandems, mountain-bikes, vélos de route, et single-speed.

Dans un entretien mené en 2014 sur le site hwww.veloderoute.com, Christophe Vacheron éclairait sa création autour des matériaux utilisés:

« Vélo de Route : On constate ces jours ci un «retour» de l’acier. Oui, certain sourirons en estimant qu’il n’a jamais disparu, mais il avait en tout cas quitté le devant de la scène. En tous cas pour beaucoup d’entre nous ce matériau est un peu mystérieux…

Kris V : Oui, il y a un retour. Mais attention, les séries de tube actuelles n’ont rien à voir avec celles qui avaient cédé leur place à l’alu. On dispose aujourd’hui de tubes plus fin, plus légers, mais aussi plus rigides…bref tout ce qu’il faut pour faire de très bon cadres, dynamiques et performants, tout en étant confortables et léger. Un résultat assez éloigné de ces vieux cadres que certains restaurent avec passion.

VDR : On a vécu une période, lancée par les hipsters et les adeptes de fixies, faisant la part belle aux vieux cadres. Ces vieux cadres justement avec leurs raccords plus ou moins ornementaux, tu en penses quoi ?

KV : Je les trouve très beaux, j’aime beaucoup les raccords brasés. Non seulement ils sont élégants mais ils sont toujours la meilleure technique pour relier 2 tubes, en particulier parce que, ne demandant pas une énorme température, il préserve leurs qualités mécaniques aux tubes. Il y a néanmoins un inconvénient majeur, ça cantonne à un catalogue de raccords de tailles et d’angles prédéfinis. Par conséquent, j’ai choisi dès le départ de n’utiliser que la soudo-brasure pour tout mon travail afin de la maîtriser totalement. Et c’est pour moi la seule option qui réponde à la liberté de création, et la nécessité de faire progresser le design. C’est aussi une des raisons qui m’a fait adopter les tubes Reynolds 853, auto trempé, qui ne se dégradent pas au cours de la chauffe.

VDR : Le fameux Reynolds 853, concrètement c’est quoi ?

KV : C’est la série d’acier la plus haut de gamme de Reynolds, que j’utilise presque exclusivement. Il y a des tubes plus légers chez d’autres fournisseurs, mais le 853 est mon favori. D’abord il est très solide et m’inspire une totale confiance. Mais c’est surtout en selle que ses qualités dynamiques sont fabuleuses, et en plus j’aime aussi son comportement sous la flamme.

VDR : et justement au sujet des matériaux, peux-tu nous éclairer sur les autres métaux tels que l’alu, le titane ?

KV : Sur l’alu je n’ai pas grand-chose à rajouter à ce que tout le monde sait déjà…le matériau est peu confortable est assez peu adapté au cyclisme. Sa grande qualité c’est le rapport poids/prix, deux critères plus adapté au marketing qu’à la réalisation d’un cadre haut de gamme.

Le titane, je n’aime pas trop le feeling… En dépit de caractéristiques théoriques intéressantes, je le trouve trop «mou» pour une utilisation axée sur le rendement. L’acier moderne est bien meilleur dans cette optique, et quand on ajoute à l’équation le coût du matériau, alors l’intérêt du titane est réellement discutable.

VDR : Le carbone tu l’utilises souvent pour tes tubes de selle …un sacrilège ?

KV : Oh, non pas du tout, je l’utilise depuis pas mal de temps…c’est devenu une signature. Et toujours dans un souci de performance. Attention le gain de poids est marginal. Ce qui est intéressant, en particulier quand la tige est prolongée jusqu’à la selle, c’est la sensation de connexion entre la selle et les pédales. C’est un gain d’efficacité qui se fait sans compromis sur le confort ou la fiabilité. En plus, comme ce tube est collé, il est très facile à changer.

Un cadre en carbone, c’est autre chose… C’est un assemblage cher, fragile…et très éphémère ! On ne peut nier la performance, mais chacun est en droit de s’interroger sur le prix et la durée de vie par rapport à ses convictions écologiques, ses revenus, sa pratique et cetera.

VDR : Le poids d’un cadre acier, alors que les artisans n’aiment pas en parler, les industriels et clients en ont fait une religion. Qu’en est-il ?

KV : La vérité est que les artisans n’aiment pas en parler pour deux raisons : tout d’abord, chaque cadre est unique, adapté à son propriétaire. Il n’y a donc pas de poids standard comparable à celui d’un catalogue…Ensuite, en son âme et conscience, un artisan sait qu’il ne peut aller trop loin sans prendre de risque. Et cet artisan indépendant ne dispose pas d’une armée d’avocats et d’assureurs pour couvrir cette prise de risque. Il prend donc la responsabilité de fabriquer le cadre qui préserve la sécurité de son client.

Cela étant dit, les cadres acier actuels, n’ont jamais été si proches de l’alu ou du titane, avec de bien meilleures qualités d’efficacité et de confort. Et bien entendu cette petite différence de quelques centaines de grammes, un demi bidon tout au plus, n’a pas de réelle incidence sur le poids du vélo complet.

VDR : Au-delà du matériau, le sur-mesure c’est aussi la recherche d’une géométrie parfaite, non ?

KV : Je suis plutôt classique sur la géométrie, et plus que la géométrie, le sur-mesure c’est l’adaptation à une pratique. La morphologie est une des données, mais le terrain, les capacités physiques, et l’ambition sont également importants. Parfois un coureur expérimenté me demande une géométrie spéciale que je lui fais, mais plus souvent je refuse ce qui semble aller vers un vélo lent ou dangereux. On a trop souvent opposé confort et performance, alors que c’est l’inverse. Le confort est primordial pour la performance. Et il n’y a rien qui me fasse plus plaisir que de voir mes clients gagner des courses avec mes vélos. Je sais que ce n’est pas grâce à moi, mais c’est juste pour dire aux gens, on peut gagner sans carbone ! »

Pour conclure, parmi les constructeurs récents qui ont cessé leurs activités, Christophe Vacheron alias Kris le Rouge était, avec les frères Kerautret, le plus innovant.